Project Arduino vordert gestaag. De Arduino krijgt zometeen een plekje achter de beugel waar de aluminium buis op rust.Van daar uit lopen de draden naar het stuur voor de bedienings knoppen op het stuur. Er gaan zestien draden richting mijn schakel / oled kastje op het stuur. Om die kabelbundel niet de dik te laten worden heb ik een oude DVI kabel gestript. Daarin zitten een hoop mooie gekleurde draden van goede kwaliteit en lekker dun.

De kast waarin de Arduino komt wil ik makkelijk in- en uit de fiets kunnen halen, om montage makkelijker te maken. Dat houdt in dat ik stekkers nodig heb. Na enig zoekwerk vond ik iets dat bruikbaar was: Molex Micro-Fit 3.0. Deze serie bestaat uit een grote hoeveelheid verschillende typen stekkers, ik bestel een type dat direct op de printplaat te solderen is.

Ik ben van plan de elektro componenten op een experimenteer printplaat te solderen. Helaas loop ik daarmee tegen een probleem aan. Op elke printplaat en bij de meeste elektro componenten is de afstand tussen de pootjes 2.54 mm. De Molex stekkers hebben echter een pin afstand van 3.0mm. Nu zou je denken dat die 0.46 mm niet veel uit zal maken, maar wel als je acht pinnetjes op een rij op een printplaat moet solderen. Dat past niet. Ik zoek internet af of er ook experimenteer printplaten met 3.0 mm gat afstand te koop zijn, maar helaas... Ik zat dus met een uitdaging.

Het 'toeval' wil dat ik op zolder nog een CNC machine heb staan. Deze heb ik enkele jaren geleden gebouwd van de overblijfsels van een oude 3D printer. Het is een MP-CNC (Mostly Printed CNC). De naam zegt het al: de meeste onderdelen moet je met een 3D printer printen. De CNC gebruik ik niet zoveel, maar heeft mij ook niet veel gekost. Nu komt het ding van pas, want met een CNC kan ik een printplaat frezen.

Ik ontwerp een lay-out en zet dit om in G-code in Estlcam. Ik vind nog ergens een printplaat met één koperlaag die ik nog van mijn eerste Quest project van dertien jaar geleden heb over gehouden. Ik laat de CNC het werk doen:

Ik moet een aantal keer van freeskop wisselen, maar uiteindelijk heb ik een klein printplaatje waar de Molex stekkers op passen.

De linker stekker is voor het stuur, de rechter is voor de leds in de DF. Het volgende probleem is: hoe bevestig ik de twee printplaatjes aan elkaar ? Ik wilde eerst iets met schroeven en beugels proberen, maar dat werd een lomp geheel. Met Loctite superlijm plak ik de twee plaatjes aan elkaar, en warempel, het zit als een huis.

En dan begint het grote solderen. Dat is nog een hele klus. De volgende keer laat ik een BCP etsen. Maar nu doe ik het nog even handmatig.

De Molex stekkers krijgen ook een mooi huisje.

De twee Molex stekkers voor de accu's kan ik met een beetje duwen gelukkig wel in een keer op de printplaat solderen (links onder).

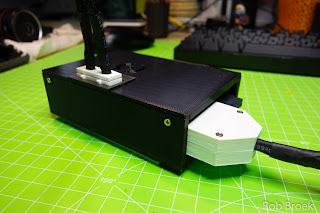

Nu nog een mooi kastje voor het geheel...

...en we hebben iets dat we in de fiets kunnen plaatsen.

Wederom zeer netjes! Petje af!

BeantwoordenVerwijderenJa, keurig hoor. Zestien draadjes lijkt veel!

BeantwoordenVerwijderenIn Q46 had ik ook een "black box" gemaakt voor het elektrische deel. De verbinding met de rest van de Quest ging met netwerkkabels en RJ45-stekkers. Een kant voor de schakelaars en een kant voor de verbruikers (licht en claxon).

Opgeteld kom ik ook op 16, maar ik denk dat mijn installatie veel simpeler was.

Het is nostalgie natuurlijk, maar leuk om aan terug te denken.

Ik had twee schaduwprintjes gemaakt, een met de schakelaars en een met allemaal ledjes. Daarmee kon ik op mijn werktafel de schakelingen controleren zonder steeds de Quest in te moeten, die een straat verder in de garage stond.

Het printje met de ledjes kreeg later een plaatsje in de Quest, zodat ik van binnen kon zien of buiten het licht aan stond.